低溫氧等離子體中有豐富的活性粒子,在材料表面改性中有著重要的應用。與其他低溫等離子體類似,低溫氧等離子通過氣體放電獲得,其中放電方式主要有直流電場放電和射頻放電等。其中,射頻放電是一種在低溫低氣壓狀態下的放電技術,使用射頻放電可獲得電離度與密度較大的氧等離子體,因而廣泛應用于實際生產中。

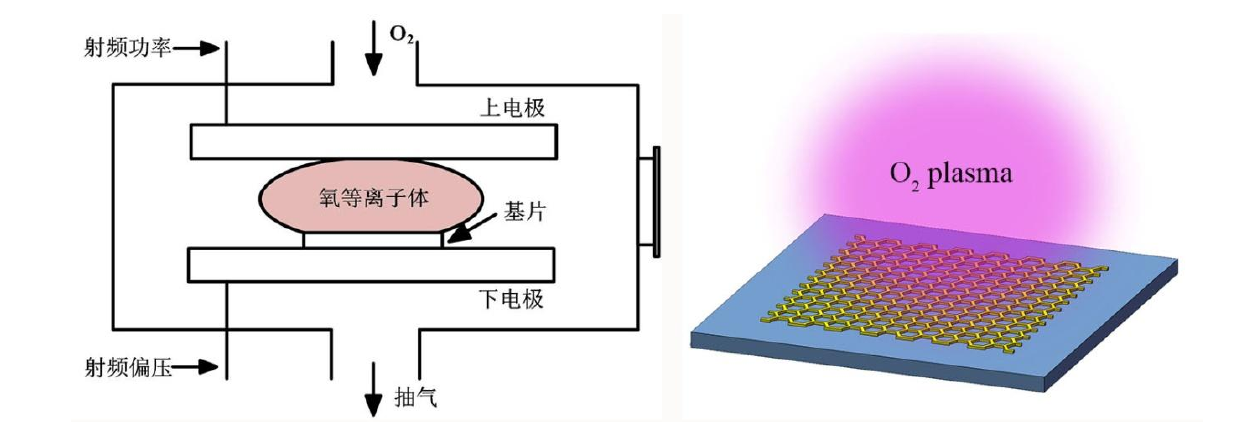

氧等離子清洗機主要由四部分組成:反應室、射頻電源及電極和抽氣系統。反應室中央裝著上下平行的電極板,電極間距可調。圖 1-1所示為氧等離子清洗機結構示意圖,從圖中可知,氧等離子清洗機采用電容耦合的內部電極放電結構,其原理為:在低真空環境中通入氧氣,上電極接入的射頻功率會使得上極板與下極板交替(陰極)發射電子,電子經過上下極板之間的電場加速后撞擊氧分子;當電子速度達到足夠大時,其撞擊便會使氧氣電離;電離后的氧等離子體中含有的多種帶電粒子,在電場的作用下,這些帶電粒子不斷碰撞別的粒子,不斷變化;最后氧等離子體整體達到動態平衡,其含有各種粒子的比例由射頻功率決定。同時在這個過程中,需要不斷輸入氧氣和排出廢氣。

圖1-1 氧等離子清洗機工作原理圖

低溫氧等離子體中含有很多高化學活性的粒子,如正氧離子、負氧離子、電子、原子氧和氧分子等,其整體呈現出不同粒子相互碰撞的動態平衡狀態。

氧氣等離子體形成過程即可用下列6個反應式來表示:

O2——O2+e

O2——2O

O2+e——O2+e

O2+e——O2+hv+e

O2+e——2O+e

O2+e——O+O++2e

第一個反應式表示氧氣分子在得到外界能量后變成氧氣陽離子,并放出自由電子的過程。第二個反應式表示氧氣分子在得到外界能量后分解形成兩個氧原子自由基的過程。第三個反應式表示氧氣分子在具有高能量的激發態自由電子作用下轉變成激發態。第四第五反應式則表示激發態的氧氣分子進一步發生轉變,在第四個反應式中,氧氣分子回到通常狀態的同時發出光能(紫外線)。在第五個反應式中,激發態的氧氣分子分解成兩個氧原子自由基。第六個反應式表示氧氣分子在激發態自由電子的作用下,分解成氧原子自由基和氧原子陽離子的過程。當這些反應連續不斷發生,就形成里氧氣等離子體。

氧等離子清洗機處理可以引入含氧極性基團

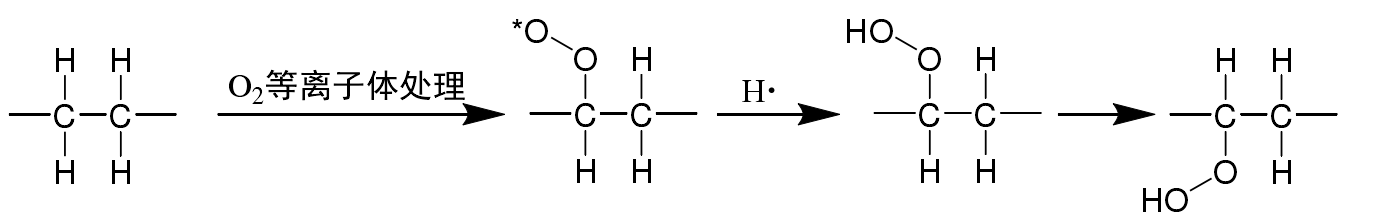

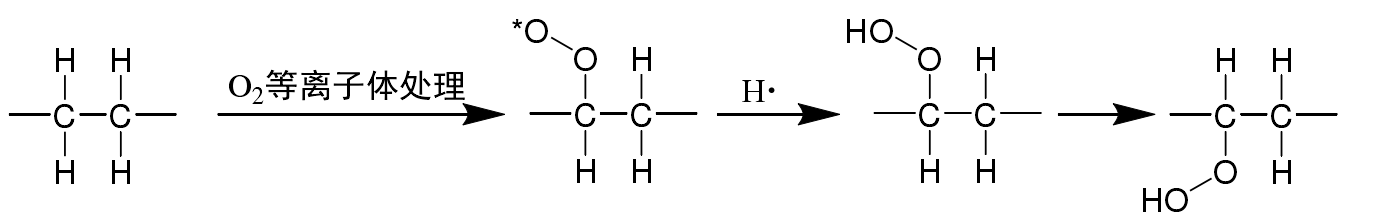

O2等離子體處理材料表面,可以提高材料的表面能并引入大量的含氧極性基團(-COOH、-OH),增大材料表面的粗糙程度,進而改善表面的潤濕性。

R·+0·→RO·

R·+O2→ROO·

材料表面經氧氣等離子體處理的表面變化

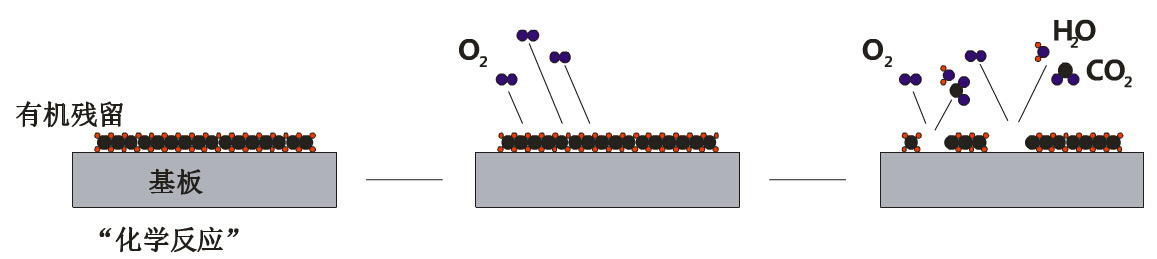

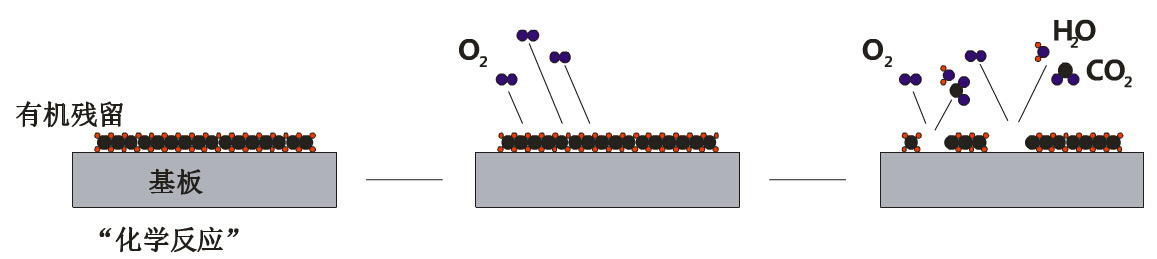

氧等離子清洗機可以清洗材料表面的有機污染物

氧離子會與有機污染物發生氧化反應如(式a所示)。(a)表示氧等離子體反應的過程,可以看出,氧等離子體中的活性粒子與有機污染物發生化學反應,有機污染物被分解,生成了二氧化碳和水。

O2+e-→ 2O ※ +e- O ※+有機物 →CO2+H2O(式a)

氧氣等離子與有機污染物反應原理

氧等離子清洗機常見應用:

微流控芯片制作:清潔PDMS和載玻片表面,并用氧等離子清洗機處理,使表面變得親水,從而形成牢固的鍵合

硅片清洗:用氧等離子清洗硅片表面,可以得到羥基化親水表面

ITO/FTO導電玻璃清洗:氧等離子清洗不僅可以改變ITO表面的化學組成,還可以去除表面含有的碳,并增加ITO陽極的功函數,減小注入勢壘,對器件性能具有較好的提升作用

襯底清洗:利用氧等離子清洗機對襯底清洗,這樣可以保證材料可以更好地吸附在襯底上

石墨烯薄膜:可以利用氧氣等離子清洗機對石墨烯薄膜的表面進行親水性的處理

氧氣等離子清洗機可以在不改變材料本體化學結構的同時在材料表面引入新的極性基團,使惰性的材料表面得以活化。氧等離子體處理在材料表面產生了化學作用和物理效應,使較為光滑的材料表面粗糙化。氧等離子體處理可以大幅度提高了材料表面的浸潤性能。