等離子清洗機氣體選用及氣體流量對清洗效果的影響

文章出處:等離子清洗機廠家 | 深圳納恩科技有限公司| 發表時間:2023-06-12

針對不同待等離子清洗機清洗產品,選取適當的清洗氣體是等離子清洗工藝設計的關鍵步驟之一,雖然常規情況下,大多數氣體或混合氣體都能用與去除產品表面污染物,但清洗速率可能相差很大。

等離子清洗機不同氣體種類適用如下表1.1所示:

表1.1等離子清洗機不同氣體選用對照表

|

氣體(混合比) |

適用實例 |

|

氧氣(100%) |

有機污染物去除/去除光致抗蝕劑/提高親水性 |

|

氫氣(混合氣,氫氣少于10%) |

去除金屬表面氧化物 |

|

氬氣(100%) |

去除有機污染物/光致抗蝕劑/聚合物,增加濕潤度 |

|

氦氣(100%) |

去除氧化物,增加濕潤度

|

|

氮氣(100%) |

|

C2H4(100%) |

去除有機污染物和銀漿 |

|

CF4/SF6(100%) |

硅蝕刻(Silicone etching) |

|

DS300(97%02+3%CF4) |

硅蝕刻(Silicone etching) |

|

DSl6281(99%N2+1%02) |

去除有機污染物,去除光致抗蝕劑 |

|

DSl80(97%02+3%CF4) |

去除光致抗蝕顯影膠 |

等離子清洗實驗中通常選用氬氣、氫氣或者氧氣作為清洗氣體。氬氣等離子清洗的原理是通過射頻激發氬氣產生等離子體撞擊待清洗產品表面,由于氬氣分子量比較大,清洗時會用較大能量和高速方式撞擊污染物表面,使其脫離產品表面而后隨真空泵排出,而且氬氣是惰性氣體,屬于物理清洗,本身不會參加化學反應,故不會二次污染產品表面。氫氣或氧氣等離子清洗原理則不同,氫氣被射頻激發為活性粒子,與待清洗產品表面污染物發生化學反應,生成易揮發的小分子(水和二氧化碳等)隨真空泵抽真空抽出,氫氣等離子清洗通常被用來清除金屬表面有機污染物;氧氣在等離子清洗時也參與化學反應,通常被用來清除油脂類有機污染物,但氧氣等離子清洗容易產生二次污染,會在待清洗產品表面生成新的氧化物,故使用氧氣等離子清洗時,需要合理考慮配比;如在氧氣與氟化硫(SF6)進行適當配比作為清洗氣體來清洗有機玻璃,可以大幅提高清洗速度。在實際生產中使用化學和物理方法同時進行清洗,其清洗速率通常比單獨使用物理清洗或化學清洗快。

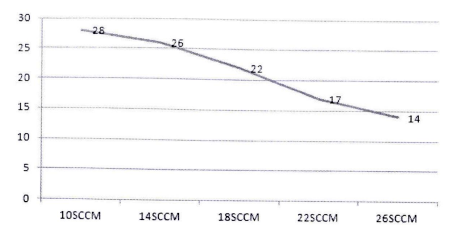

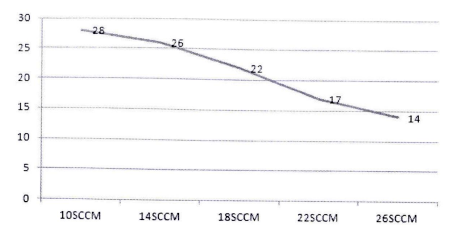

在等離子清洗時,射頻激發出等離子體中的活性粒子會與待清洗產品表面污染物或者氧化物進行物理撞擊或是化學反應。若單位時間內激發出的活性粒子較少,其作用于產品表面的效果也不明顯,水滴角數值變化范圍也不會太大,如下圖所示:

如圖1.2,工藝氣體流量在10SCCM到26SCCM之間逐漸增人時,水滴角測量值反而會逐漸減小,究其原因,等離子體活性粒子濃度逐漸增大,單位時間內參與反應的粒子也不斷增多,·從而提高清洗效率。之后隨著氣體流量再增加,水滴角數值不降反升,是因為當活性粒子超過一定范圍值時,活性粒子與固體表面作用會在產品表面形成穩定結合物,降低待清洗產品表面的親水性能。

圖1.2 等離子清洗氣體流量大小與水滴角的關系

等離子清洗機的不同工藝氣體種類選擇、工藝氣體流量大小都會對清洗效果產生影響,客戶可以在等離子清洗設備屏幕上很簡便地調節數值,達到合理的匹配,獲得較好的清洗效果。