SMT生產工藝表面貼裝技術

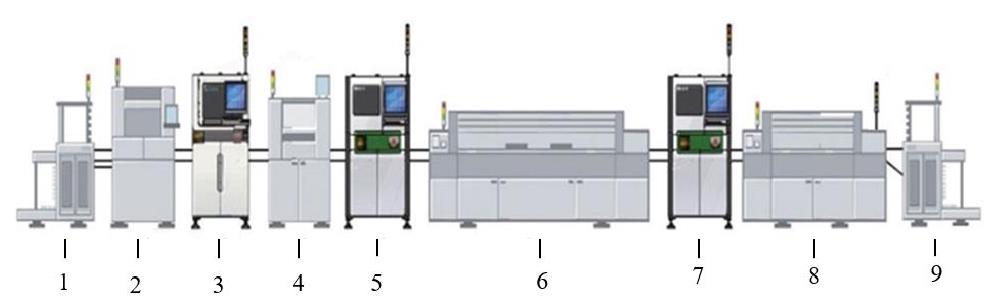

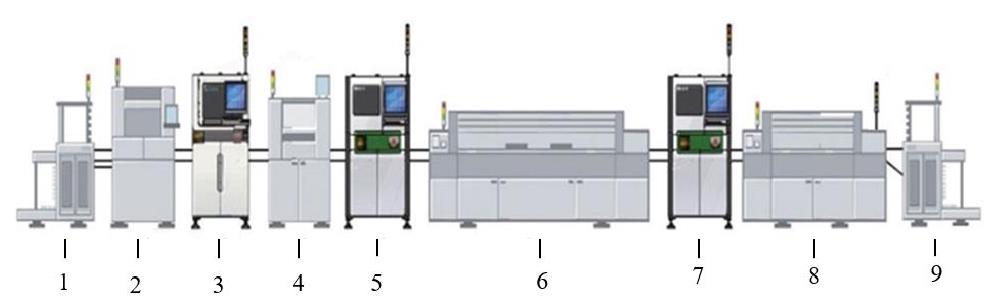

SMT是一種利用焊錫膏將不同類型的電子元器件高效可靠地貼裝在PCB表面的方法,是現代電子行業中應用最普遍最成熟的方法。一條典型的SMT生產線配置的主要設備有:上料機、錫膏印刷機、SPI檢測儀(SolderPasteInspection,SPI)、貼片機、爐前AOI檢測儀(AutomatedOpticalInspection,AOI)、回流焊爐、爐后AOI檢測儀、功能測試儀和下料機,如圖1所示。

圖一 SMT 表面貼裝生產線

1:上料機; 2:錫膏印刷機; 3: SPI檢測儀; 4:貼片機; 5:爐前AOI檢測儀; 6:回流焊爐; 7:爐后AOI檢測儀; 8:功能測試儀; 9:下料機

(plasma)等離子清洗機在SMT生產工藝中的應用

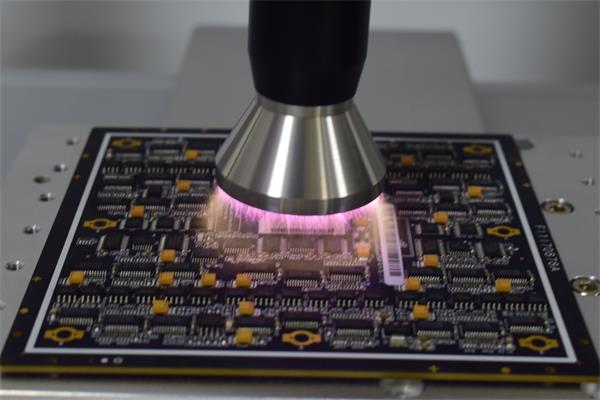

溶劑清洗作為傳統的主流高效清洗工藝,在各行各業中應用非常廣泛,不過其在精密電子器件清洗工藝管理中較為復雜;而隨著精密微電子工藝技術和涂鍍膜對基材表面潔凈度和活化能的嚴格要求,它們的應用局限性也不言而喻。而plasma等離子清洗機,作為一種新型的表面處理和干法清潔設備(plasma treatment/plasma cleaner),近幾年來隨著各行各業尤其是精密電子行業對它的應用研究持續深入,現已為大家所熟知。Plasma等離子清洗免溶劑干法精細化清洗,在淘汰ODS(OzoneDepletingSubstances)和有機揮發性VOC(VolatileOrganicCompounds)清洗劑過程中能夠發揮重要作用,它相較于溶劑清洗俱有工藝簡單、成本低、環保節能等特點,還可作為溶劑型深度清洗的重要補充。

焊盤清洗

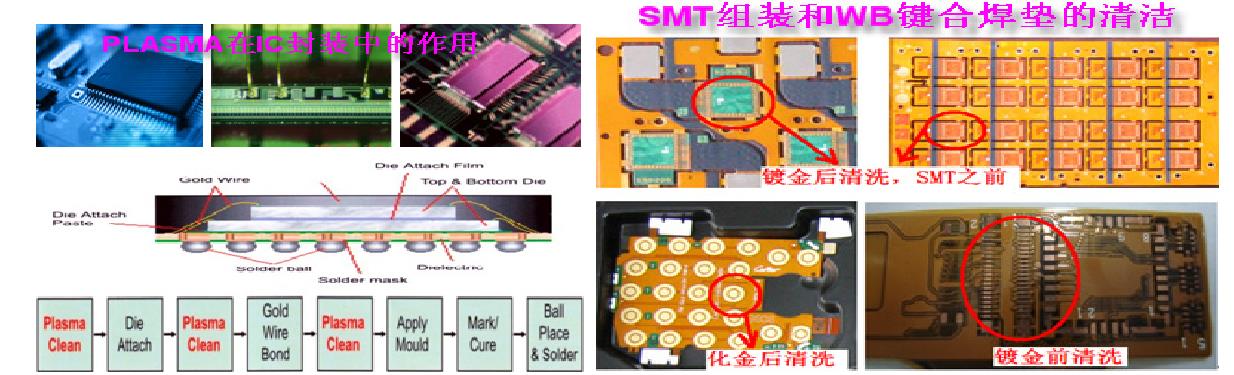

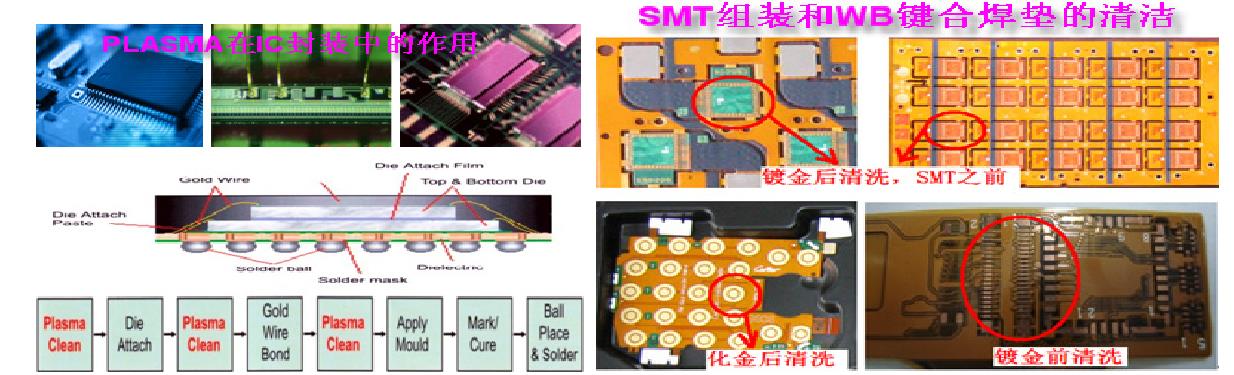

金焊盤污染或金焊盤表面特性和鍍層結構不良是鍵合失效的典型原因。焊盤上殘留的有機物是鍵合失敗的常見原因,因此等離子清洗是表面貼裝技術(SurfaceMountedTechnology,SMT)后清洗焊盤的有效方法。

PCB焊盤或零件焊端,其表面處理工藝中的化鎳浸金焊盤(ENIG)(Lands或Pads),在SMT錫釬焊中,需要使用超薄厚度浸鍍金(0.05-0.1um),而Ni元素漏到焊盤表面被氧化的問題,是造成相關焊接點金屬互化物(IMC)不能有效形成的要因,即造成NWO(No-WettingOpen)虛焊缺陷的根本原因。而在鍵合工藝(WireBonding)中,焊盤沾污會導致鍵合(WireBonding)打不上線或焊接點強度不足。在金手指的接觸導通工藝中,接觸界面局域的潔凈度和平整度也至為重要,不然同樣會造成電導可靠性問題。

W/B鍵合工藝,作業界面不許殘留有機物或氧化物,這些物質會導致鍵合焊接時原子間有效地接合;對于SMT錫釬焊接,助焊劑作用就是及時有效地去除它們,不然會導致焊接缺陷。目前W/B之前,須清洗基板焊盤(Pads)上附著的有機物(如FLUX的殘留﹑清洗劑的殘留﹑Epoxyoutgas等),以利于打線的接合力及強度,見圖1。而我們通過對PCB焊盤(Pads&Lands)的(plasma)等離子清洗處理,有利于提高SMT焊接品質并降低金手指的接觸電阻,見圖2。

圖 1. 等離子清洗技術在 IC 封裝中的作用 圖 2. 釬焊、 鍵合焊墊和金手指表面潔凈度要求

化學沉金 / 電鍍金前金手指、焊盤表面清潔

去除阻焊油墨等異物,提高密著性和信賴性,一些較大型柔性板廠已經采用等離子清洗取代傳統磨板機。化學沉金 / 電鍍金后, SMT 前焊盤表面、金手指表面清潔( Cleaning ):可焊性改良,杜絕虛焊、上錫不良,提高強度和信賴性。

封裝前清洗

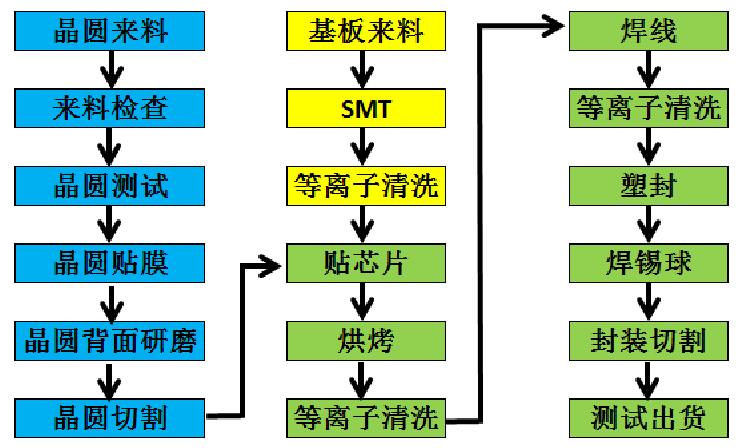

在完成表面貼裝工藝后為了保證經過表面貼裝工藝后基板表面清潔和活性可以滿足電子封裝工藝要求需要將基板進行等離子清洗。完成表面貼裝和等離子清洗的基板就可以開始電子封裝流程的前道工藝了。

在封裝工藝中,芯片(DIE)及打線支架(Lead-frame)、PCB焊墊的有效清潔,PCBA的“三防”涂覆、底部焊端器件BTC(BottomTerminalComponents)的底部填充、整機及器件的灌封,我們只有確保工件比如PCBA&PCB接合界面焊盤的干凈,才能獲得足夠的表面能達到粘接的有效性和持久性。為此,對粘接芯片、基片或基板采用恰當的清洗工藝非常重要,在傳統的溶劑清洗后再增加一道干式的等離子工藝清洗(PlasmaCleaning/Treatment),能更有效地消除有機殘留物和氧化物。

封裝制造的主要工藝流程

plasma等離子清洗機在微電子研究、加工等行業中應用非常廣泛如對焊接引線的清洗、對電子元器件表面的油垢及其它污垢粒子的清除以及去除半導體硅片表面的光致抗蝕膜,已經成為微電子制造業中不可缺少的一道工藝。