真空等離子表面處理原理及其優勢特點

文章出處:等離子清洗機廠家 | 深圳納恩科技有限公司| 發表時間:2023-03-13

等離子體是物質的第四種形態,當原子以某些形式(如加熱、電擊等)接收到一定的能量,其中電子獲得能量被激發,甚至游離到原子之外成為自由電子,這種自由電子、離子以及原子混合的物質形態即為等離子態。因為有帶電粒子的存在,此物質形態是導電的,但因為宏觀來看,整個體系中正離子、負離子所攜有的電荷數量相當,宏觀上這種物質形態整體是處于電中性的,因此稱為等離子體。

真空等離子表面處理技術因其等離子體密度、溫度、能量易于控制而被廣泛應用于工業領域。目前低溫真空等離子表面處理在工業中的應用較為成熟,常用在半導體制造業、材料處理等領域。

真空等離子表面處理原理

真空等離子體是利用高頻高壓使電極周圍的氣體電離而產生的低溫等離子體。其特點是射頻放電需要在真空或亞真空條件下進行。典型的真空等離子表面處理設備等離子體主要由四個部分組成,包括:氣體供給系統、真空系統、放電腔室和等離子體電源。將待處理物放置在放電環境放電腔室中,抽真空后低氣壓下產生等離子體。

真空等離子表面處理主要是利用氬氣、氧氣、氮氣等非聚合性無機氣體的等離子體,當它們作用于材料表面時,就會在材料表面產生物理或化學反應。參與反應的粒子很多,不僅有自由基、激發態的分子以及離子,可以生成新的官能團,也包括等離子體輻射紫外光的作用,促使某些反應的發生。

等離子體的能量可以通過光輻射、中性分子流和離子流作用于材料表面,這些能量的消散過程就是材料表面獲得改性的過程。低溫等離子體能發出可見光紫外光和紅外光,其中紫外光不僅能被材料強烈吸收,并能使表面產生自由基所形成的活性位置就會繼續和等離子體中的氣體組分發生化學反應,引起一系列的表面改性。中性粒子通過自身的自由基離解能引起材料表面各種化學反應(脫氫、氧化、加成)。離子流與表面撞擊引起表面刻蝕和加熱,也會引起與中性流類似的反應。等離子體對高分子材料的作用過程,通常比較復雜,有可能是在表面引入了特定官能團,使得材料具有其它性能,或者生成了表面自由基或者形成了交聯結構層,或者產生了表面刻蝕,讓其它基團暴露,通常這些作用都不是單一的,而是以某種作用為主,多種作用共同存在。共同組成低溫等離子體改性材料表面的原理。

真空等離子表面處理優勢及缺點

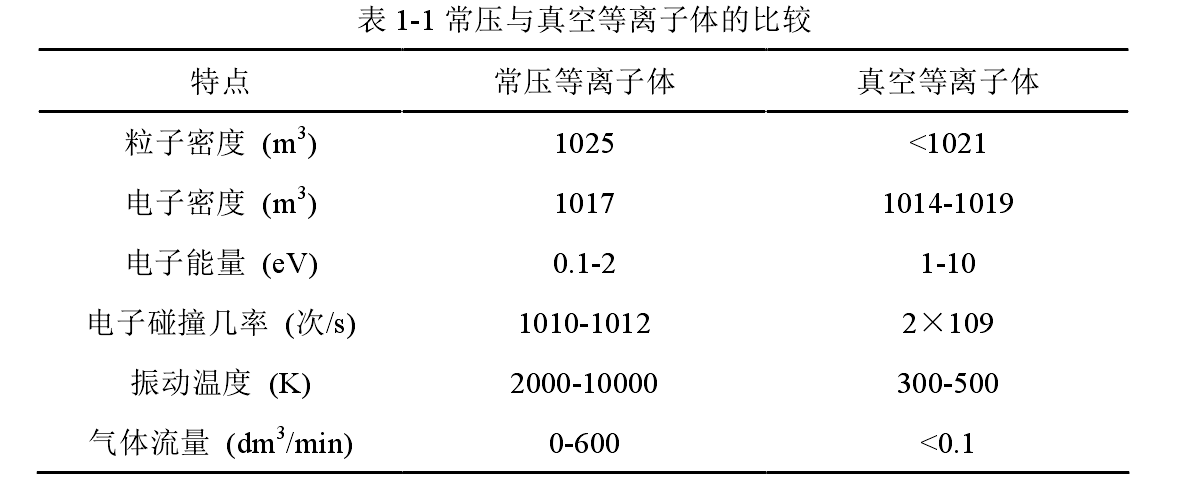

常壓等離子體在大氣壓條件放電,其維持電壓很高,電場強度 大,能量密度也非常高,活性粒子密度大。真空等離子體在一定的真空度下放電, 氣體密度小,活性粒子密度相對小,常壓與真空等離子體對比如下表1-1。

真空等離子表面處理由于使用密閉腔體所以更容易控制等離子體氣氛,可以得到較純的等離子體(在一些半導體制程中,由于產品怕被氧化,所以為了避免氧氣的存在只能使用真空等離子表面處理設備)。并且低壓環境,因為壓力低,等離子體可以擴散的距離較遠,等離子體因碰撞所損失的能量也較小,因此真空等離子表面處理效果比常壓等離子體要好;由于壓力夠低,sputter效應也有助于提高處理的一個速度,甚至可以去除無機污染物。氣體作為等離子處理最常見的耗材,密閉的環境及所需氣體用量少,所以真空等離子表面處理的氣體使用量遠遠低于常壓等離子表面處理的使用量,耗材的成本也相對較低。由于真空等離子表面處理沒有方向性,所以對于材料的形狀并沒有多大限制,無論是沉孔盲孔還是3D都需要處理的都能處理到,這是常壓等離子體無法比擬的優勢。

本文由等離子表面處理設備廠家納恩科技整理編輯!真空等離子表面處理技術的缺點是需要使用復雜而昂貴的真空系統,待處理材料的尺寸也受到真空室大小的制約。真空等離子表面處理適合實驗室研究和非連續、大批量處理,而大氣等離子體處理則適合工業化連續處理,處理速度快。