大氣壓放電低溫等離子體材料表面改性原理

文章出處:等離子清洗機廠家 | 深圳納恩科技有限公司| 發表時間:2023-01-13

等離子體(Plasma)是由大量帶電粒子組成的宏觀體系,與固體、液體、氣體一樣,是物質的一種聚集狀態,被稱為物質的第四態。等離子體的基本粒子元是帶正、負電荷的粒子,包括自由電子、帶電離子,同時也存在原子、分子、活性自由基等粒子,是宇宙中絕大多數物質的基本狀態。常規意義上的等離子體態是中性氣體產生相當數量的熱電離,因此通常被理解為導電氣體,但是在電離過程中正負電荷成對出現總量相等,宏觀上仍保持“電中性”,因此等離子體同時具有“導電性”與“電中性”。氣體放電是產生等離子體最重要和最普遍的方法,大氣壓放電等離子體是在1atm的氣體環境中產生的放電等離子體,不需要真空實驗系統,操作靈活方便,成本低,十分利于工業應用。

目前,根據放電激勵電源的不同,大氣壓放電等離子體可分為射頻放電(Radio-frequency Discharge)、微波放電(Microwave Discharge)、直流放電(DC discharge)、交流放電(AC discharge)以及脈沖放電(Pulsed discharge)等;依據放電形式的不同,常見的大氣壓放電等離子體主要有火花放電(Spark Discharge)、電暈放電(Corona Discharge)、彌散放電(Diffuse Discharge)、介質阻擋放電(Dielectric Barrier Discharge,DBD)、大氣壓等離子體射流(Atmospheric Pressure Plasma Jet,APPJ)等形式。火花放電是電極間氣隙被擊穿,在氣體中形成的放電通道,其放電電流密度大、能量集中、活性粒子濃度高、溫度高,火花放電產生的高溫容易燒蝕材料本體,因此較少用于材料改性。電暈放電通常出現在極不均勻電場中,且不會擊穿電極間隙氣體,放電區域僅局限于電極附近,放電強度弱,活性粒子濃度低,不利于大面積應用。彌散放電是在極窄脈沖激勵下產生的穩定放電,其放電特性介于火花放電和電暈放電之間,放電面積大、活性粒子濃度高。介質阻擋放電是在放電電極之間加入阻擋介質層,防止放電向火花放電轉化,能夠產生大面積較均勻的等離子體。大氣壓等離子體射流是使用工作氣體將等離子體吹出電極間隙而形成的放電形式,在空間上分隔開等離子體的產生區域與應用區域,使得其應用不再受電極的限制,且具有裝置結構簡單、操作方便、易于集成等優點。

大氣壓放電等離子體材料表面改性

材料表面改性技術(Surfacemodifiedtechnique)是指在保持材料本體性質不變的前提下,通過一系列的處理手段改變材料表面的化學成分或組織結構以賦予其表面新的特殊性能,如親水性、粘結性、抗靜電性能、絕緣性以及機械性能等,以滿足工業上材料在不同應用環氧的特殊需求,是目前材料領域的重點內容。目前,國內外對于材料表面改性方法的研究有很多,大體上可以歸納為:表面濕化學反應法、表面接枝法、離子注入法和紫外光輻射法等。此外,隨著大氣壓低溫等離子體技術的廣泛研究,基于低溫等離子體的材料表面改性方法也受到較多的關注。

大氣壓低溫等離子體材料表面改性原理

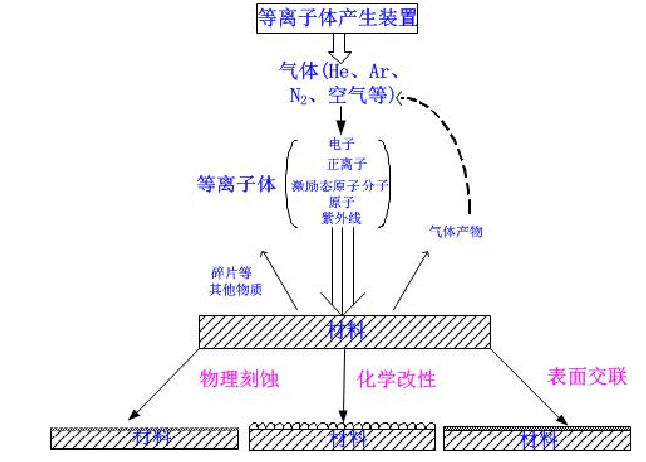

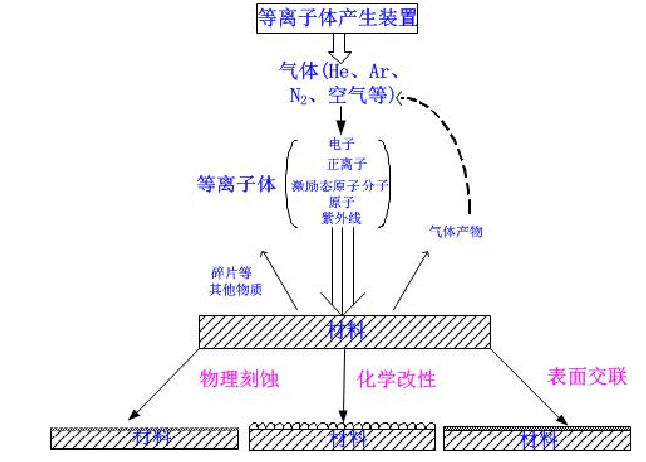

大氣壓低溫等離子體材料表面改性屬于干式處理,與其他表面改性方法相比,其突出優點為:能耗低,污染小;處理時間短且效率高,可在大氣壓條件下連續運行;反應溫度低,可實現對熱敏材料的無損處理;對材料表面的作用深度僅幾納米至幾微米,對材料本體特性無影響;對處理材料無嚴格要求,普適性好。因此,大氣壓低溫等離子體材料表面改性比其他表面改性方法更加具有研究和應用價值,在工業應用中極具前景。大氣壓等離子體材料表面改性是等離子體與材料表面相互作用的結果,主要包括對材料表面的物理作用和化學作用兩部分,如圖1.1所示。大氣壓低溫等離子體中含有的大量活性粒子,其能量一般為幾個甚至十幾個電子伏特,高于一般聚合物材料的表面結合鍵能(通常為幾個電子伏特),可以打開材料表面原有的化學鍵,并和各活性基團發生氧化、裂解、還原、聚合、交聯等反應形成新的化學鍵或者表面引入功能基團。等離子體中的高能粒子轟擊材料表面,對材料造成刻蝕作用,使得表面形狀發生變化,粗糙度增加,進而影響材料表面的粘附性和親疏水性。

圖1.1 大氣壓低溫等離子體材料表面改性原理

等離子體中存在的各種活性粒子是進行氣體放電等離子體材料表面改性以獲得某些特定改性效果的關鍵所在。因此在理論上,我們可以通過改變放電氣體的組成,在大氣壓氣體放電等離子體中產生特定的活性粒子和功能基團。